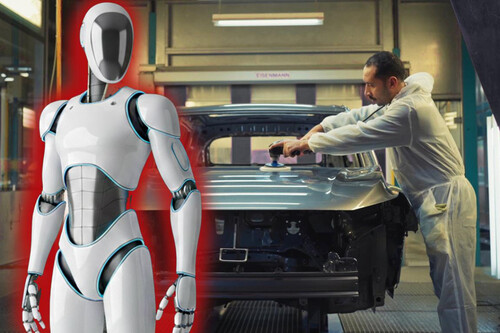

Durante años, las plantas automotrices han sido compartidas entre personas y robots, estos últimos destinados a labores de precisión como la aplicación de puntos de soldadura, pintura y logística, procesos que hoy en día son altamente automatizados, pero el ensamble final seguía dependiendo en gran parte de manos humanas.

Ahora, ese equilibrio está a punto de romperse, pues la industria se prepara para dar el salto definitivo hacia plantas capaces de fabricar un coche completo sin intervención humana directa, un modelo de trabajo denominado “dark factory”, es decir, fábricas que pueden funcionar incluso de noche o con mínima iluminación, porque no hay personas en el interior de la fábrica.

De acuerdo con Automotive News, el primer caso real se dará antes de 2030, con China como principal candidata y Estados Unidos siguiéndolos muy de cerca. Para los fabricantes de coches, el impacto de este tipo de fábricas sería inmediato: menos interrupciones, menos errores, ciclos de producción más cortos y una reducción muy significativa de los costos laborales.

Según estimaciones de Accenture, “la automatización avanzada puede recortar hasta un 50% los tiempos de desarrollo y llegada al mercado”, algo especialmente crítico en un contexto de transición acelerada hacia el coche eléctrico y el software dominándolo todo.

China está empujando este cambio con una velocidad que marca diferencias. En el gigante asiático, los robots ya no se limitan a las fábricas, pues también regulan el tráfico en cruces reales, patrullan espacios públicos y recopilan datos urbanos las 24 horas.

Esa normalización de la robótica avanzada se traslada ahora a la industria del automóvil, con plantas diseñadas desde cero para funcionar sin personas, apoyadas con sensores que permiten operar incluso en entornos casi a oscuras.

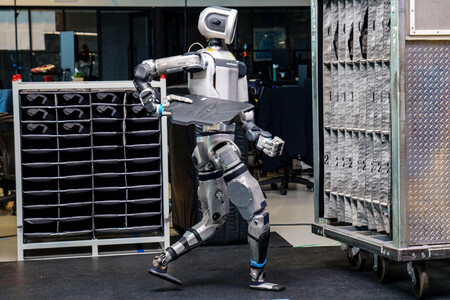

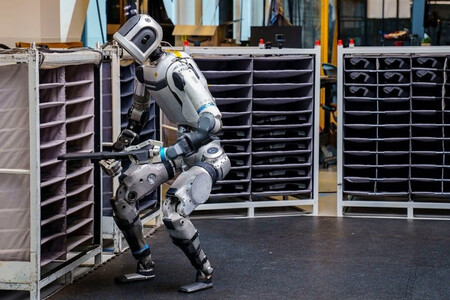

La clave no está sólo la robótica, sino en su integración con inteligencia artificial y en sistemas de control capaces de tomar decisiones en tiempo real. En paralelo, los grandes fabricantes occidentales también avanzan en este terreno: Hyundai, uno de los más a adelantados, planea desplegar robots humanoides de Boston Dynamics en su planta de Georgia a partir del 2028.

Por su parte, Tesla apuesta por una automatización extrema, basada en robots industriales clásicos, megacastings y software propio, que coordina toda la producción, mientras desarrolla en paralelo su robot humanoide Optimus.

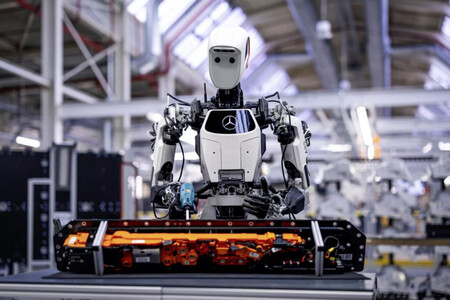

Por otro lado, BMW y Mercedes-Benz están probando líneas altamente automatizadas en plantas concretas, combinando robótica avanzada, con operadores especializados en tareas críticas de ensamble y control. La diferencia, por ahora, está en el grado de sustitución humana, no en la dirección.

Este cambio también está alterando el propio diseño de los coches. Elementos complejos como los arneses de cables, tradicionalmente difíciles de automatizar, empiezan a dividirse en módulos o integrarse en la estructura del vehículo.

El orden de montaje se redefine pensando en brazos robóticos, no en ergonomía humana, lo que anticipa coches concebidos desde el primer momento para ser ensamblados por máquinas.

Pero la otra cara de la moneda de estos avances es más preocupante, ya que menos personas en las líneas de montaje se traducirá en menos empleo, especialmente en regiones muy dependientes del automóvil.

Los expertos coinciden en que “muchos puestos se transformarán hacia perfiles técnicos, de mantenimiento, software o supervisión”, pero la pérdida neta de empleo será difícil de absorber sin fricciones laborales y políticas si la industria no se reorganiza pronto.

Ver 0 comentarios